Types of Aircraft Construction

항공기의 동체 구조는 wood truss structure - monocoque shell structure - semimonocoque shell structure 순서로 발전하였다.

Truss Structure

truss structure의 주요 단점은 유선형 모양이 없다는 것이다. truss structure에서는 longerons라 불리는 긴 관들이 서로 용접되어서 튼튼한 골조를 형성한다. 수평 지지대와 수직 지지대가 longerons에 용접되며 이를 끝에서 보면 정사각형이나 직사각형 모양을 이룬다. 모든 방향으로부터 발생할 수 있는 응력에 저항하려면 추가적인 지지대가 필요하다. 동체의 모양을 만들고 덮개를 지탱하기 위해 stingers와 bulkheads(혹은 formers)가 추가된다.

기술의 발전에 따라 항공기 설계자들은 비행기를 유선형으로 만들고 성능을 향상시키기 위해 트러스 부재들을 둘러싸기 시작하였다. 초기에는 천이 사용되었으나 이는 결국 알루미늄과 같은 가벼운 금속으로 대체되었다. 경우에 따라 외부 표면이 비행 하중을 전부, 혹은 비행 하중의 대부분을 지지할 수 있다. 대부분의 현대 항공기는 이러한 응력 외피 구조(stressed skin structure) 형태를 사용하며 이는 monocoque나 semimonocoque로 알려져 있다 . [그림 3-14]

Monocoque

monocoque 구조는 거의 모든 하중을 지탱하기 위해 응력 외피를 사용한다. monocoque 구조는 매우 강하긴 하나 표면의 변형에 대한 내성은 높지 않다. 예를 들어 알루미늄 캔의 끝부분은 상당한 힘을 지지할 수 있으나 만약 캔이 하중을 지지하는 상태에서 옆면이 변형되면 쉽게 무너질 수 있다.

대부분의 비틀림 응력과 휨 응력은 외부 표면에 의해 견뎌진다. 따라서 내부 버팀대의 필요성이 사라졌으며 덕분에 무게가 절약되고 공간이 극대화되었다. monocoque 구조는 초기 항공 산업에서 사용되었지만 이와 연관된 복잡성 때문에 수십 년 동안 다시 나타나지 않았다.

Semimonocoque

semimonocoque는 하부 구조를 사용하며 이 하부 구조는 비행기의 표면과 부착된다. 다양한 크기의 bulkheads 및/혹은 formers와 stringers로 구성된 하부 구조가 동체의 휨 응력을 일부 흡수해서 응력 외피를 보강한다. 동체의 주요 부분에는 wing attachment points와 firewall도 있다. 단발 엔진 비행기의 경우 엔진은 보통 동체의 앞부분에 부착된다. 엔진과 조종실 사이에는 불연성 칸막이가 있으며 이는 우발적 엔진 화재로부터 조종사와 승객을 보호한다. 이러한 칸막이를 방화벽(firewall)이라 부르며 보통 내열성 소재(예를 들어 스테인리스강)로 만들어진다. 허나 새롭게 떠오르는 항공기 구조 공정에서는 복합재가 통합되거나, 혹은 항공기가 복합재로만 이루어진다.

Composite Construction

복합재란 광범위한 용어로 이는 섬유 유리, 탄소 섬유 천, 케블라 섬유 천, 그리고 이 모든 재료의 혼합물과 같은 소재를 의미할 수 있다. 복합재 구조는 두 가지 이점을 제공한다: 매우 매끄러운 표면을 제공함, 그리고 복잡한 곡선이나 유선형 구조를 쉽게 형성할 수 있음. [그림 3-15]

Composite Materials in Aircraft

복합재는 fiber-reinforced matrix systems이다. matrix는 섬유들을 함께 고정하는데 사용되는 접착제로 이것이 경화되면 부품에 형태를 제공하지만 대부분의 하중은 섬유가 지탱한다. 다양한 유형의 섬유와 matrix system이 있다.

항공기에서 가장 일반적으로 사용되는 matrix는 열경화성 플라스틱의 일종인 에폭시 수지이다. 에폭시는 다른 선택지(예를 들어 폴리에스테르 수지)에 비해 강하며 고온 특성이 좋다. 다양한 종류의 에폭시 수지를 사용할 수 있으며 이들의 구조적 특성, 경화 시간 및 온도, 그리고 비용은 광범위하다.

항공기 구조에 사용되는 가장 일반적인 강화 섬유는 섬유 유리와 탄소 섬유이다. 섬유 유리는 인장 강도, 압축 강도, 그리고 내충격성이 좋다. 또한 취급하기 편리하며 비교적 저렴하여 쉽게 이용할 수 있다. 가장 큰 단점은 무게가 다소 무거우며 제대로 설계된 알루미늄 구조보다 더 가벼운 섬유 유리 구조를 만드는 것이 어렵다는 것이다.

탄소 섬유는 일반적으로 섬유 유리보다 인장 강도와 압축 강도가 더 강하다. 또한 휨 강도가 높으며 섬유 유리보다 상당히 가볍다. 허나 내충격성은 상대적으로 약하다(부서지기 쉬우며 날카로운 충격에 의해 산산조각 나는 경향이 있음). 이는 “toughened” epoxy resin system을 통해 크게 개선될 수 있다. 과거에는 탄소 섬유가 섬유 유리보다 비쌌으나 현재는 가격이 떨어졌다. 제대로 설계된 탄소 섬유 구조는 알루미늄 구조보다 상당히 가벼울 수 있다.

Advantages of Composites

복합재 구조는 금속, 목재, 혹은 직물에 비해 몇 가지 장점이 있으며 가장 자주 언급되는 것은 가벼운 무게이다. 허나 가벼운 무게가 항상 자동으로 따라오는 것은 아니다. 복합재로 항공기 구조를 만든다 하여 가벼운 무게가 보장되는 것은 아니다. 가벼운 무게는 구조, 그리고 사용되는 복합재의 유형에 달려있다.

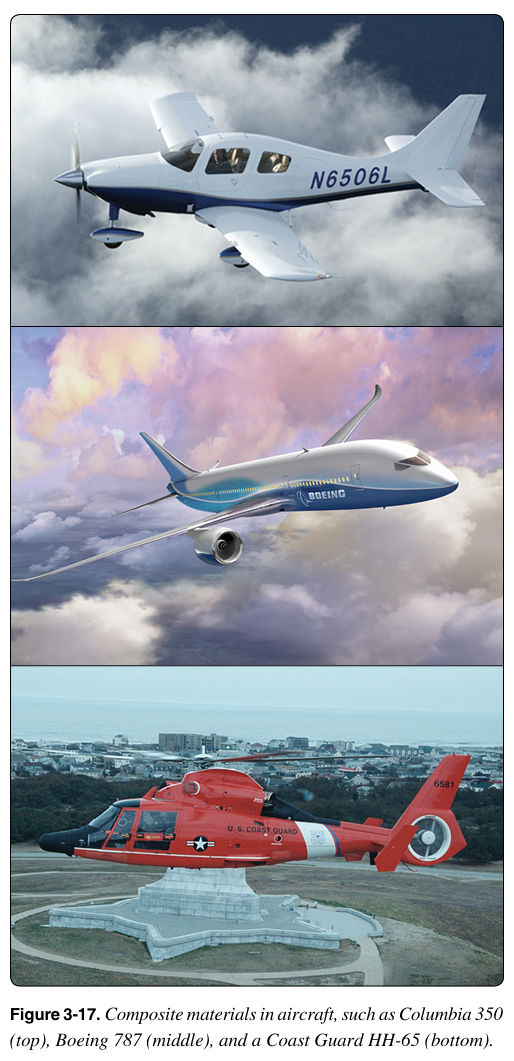

더 중요한 장점은 복합재로 만들어진 매우 매끄러운 곡선 모양의 공기역학적 구조가 항력을 줄여준다는 것이다. 항공기에 복합재를 사용하면 항력이 감소해서 fixed landing gear를 가지고 있음에도 불구하고 높은 성능을 얻을 수 있다. 또한 복합재는 “스텔스” 항공기의 레이더 신호를 감추는데 도움을 준다. 오늘날 복합재는 글라이더부터 신형 헬리콥터에 이르기까지 다양한 종류의 항공기에서 발견될 수 있다.

부식이 없는 것은 복합재의 세 번째 장점이다. 보잉은 787의 동체를 전부 복합재로 설계하였으며 이 덕분에 이전의 여객기들보다 더 높은 differential pressure(객실 압력과 대기압의 차이)와 더 높은 객실 습도를 가질 수 있다. 엔지니어들은 더 이상 동체 표면의 숨겨진 부분(예를 들어 블랭킷 단열재의 뒷부분)에서 발생한 수분 응축을, 그리고 이로 인한 부식을 걱정하지 않는다. 이는 항공사의 장기 유지보수 비용을 절감시켜 준다.

Disadvantages of Composites

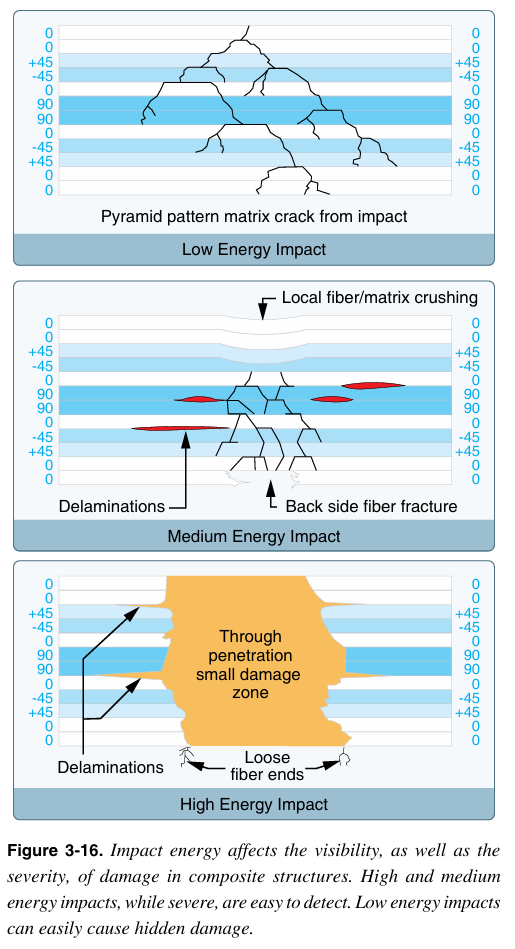

복합재는 고유한 단점들을 가지고 있는데 그 중 가장 중요한 것은 손상에 대한 시각적 증거가 없다는 것이다. 복합재는 충격에 대해 다른 구조 물질들과는 다르게 반응하며 손상의 명확한 징후가 없는 경우가 많다. 예를 들어 자동차가 알루미늄 동체에 부딪히면 알루미늄 동체가 찌그러질 수 있다. 만약 동체가 찌그러지지 않았다면 손상이 없는 것이다. 만약 동체가 찌그러졌다면 손상이 눈에 보이며 수리가 이루어진다.

복합재에 대한 낮은 에너지 충격(예를 들어 공구를 떨어뜨린 경우)은 눈에 보이는 징후를 표면에 남기지 않을 수 있다. 허나 충격 부위 아래에서는 원뿔 모양으로 퍼진 광범위한 박리가 있을 수 있다. 구조물 뒷면의 손상이 심각하고 광범위할 수 있지만 그것이 눈에 보이지 않을 수 있다. 설령 경미하더라도 충격이 있었다 생각된다면 복합재에 익숙한 검사관으로부터 구조물을 검사받아서 손상을 확인하는 것이 좋다. 섬유 유리 구조에서 희끄무레한 영역이 나타났다는 것은 파손이 발생하였음을 암시하는 좋은 정보이다.

중간 정도의 에너지 충격(예를 들어 차량과 부딪힌 경우)은 표면을 국소적으로 찌그러뜨리며 이는 육안으로 확인될 수 있다. 손상 부위는 눈에 보이는 것보다 훨씬 크므로 수리가 필요하다. 높은 에너지 충격(예를 들어 비행 도중 조류나 우박과 충돌한 경우)은 펑크와 심한 구조물 손상으로 이어진다. 중간 정도의 에너지 충격과 높은 에너지 충격에서는 손상이 눈에 보인다. 허나 낮은 에너지 충격은 감지하기 어렵다. [그림 3-16]

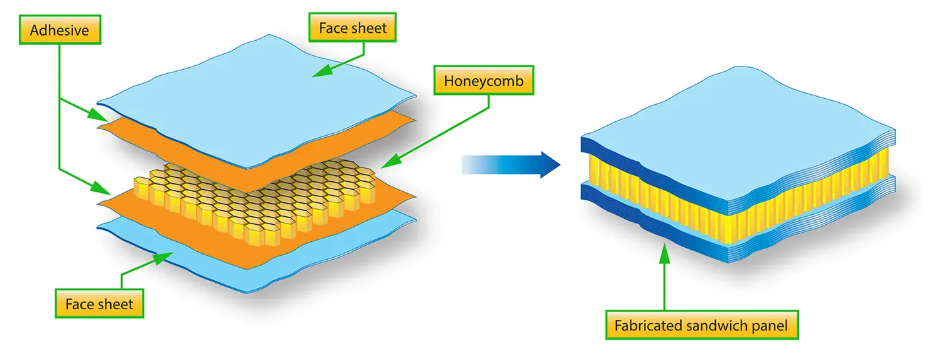

충격으로 인해 박리, 표면의 찌그러짐, 혹은 펑크가 발생하였다면 수리가 필수적이다. 수리를 기다리는 동안 손상 부위를 덮어서 비로부터 보호해야 한다. 많은 복합재 부품들이 honeycomb core 상단의 얇은 층들로 구성되어서 “sandwich” structure를 만든다. 이러한 구조는 구조적 강성 측면에서는 우수하지만 수분 침투가 쉬워서 나중에 더 큰 문제로 이어질 수 있다. 수분 침투를 막기 위해 펑크 위에 “speed tape”를 붙이는 것이 좋지만 이는 구조적 수리는 아니다. 손상을 덮기 위해 paste filler를 사용하는 것은 미용상 허용되지만 이 또한 구조적 수리는 아니다.

복합재의 또 다른 단점으로 수지(resin)의 열 손상 가능성이 있다. 에폭시 수지는 보통 화씨 150도 이상에서 약화되기 시작한다. 이 문제를 최소화하기 위해 복합재에 흰색 페인트를 사용하는 경우가 많다. 예를 들어 검정색으로 칠해진 날개의 아랫면은 덥고 화창한 날에 화씨 220도까지 뜨거워질 수 있다. 반면 흰색으로 칠해진 동일한 구조에서는 화씨 140도를 초과하는 경우가 거의 없다. 따라서 복합재 항공기에는 페인트 색상에 대한 특정 권장 사항이 있는 경우가 많다. 항공기를 다시 페인트칠 하는 경우에는 이러한 권장 사항을 따라야 한다. 화재로 인해 열 손상이 발생할 수도 있다. 자그마한 브레이크 화재를 빠르게 소화시켰다 해도 날개 하부 표면, 복합재 착륙 기어, 혹은 wheel pants가 손상될 수 있다.

또한 화학적 페인트 제거액은 복합재에 매우 해로우므로 이를 사용해서는 안 된다. 복합재에서 페인트를 제거해야 하는 경우에는 오직 기계적 방법(예를 들어 grit blasting이나 sanding)만을 사용할 수 있다. 많은 고가의 복합재 부품들이 페인트 제거액으로 인해 손상되었으며 이러한 손상은 보통 복구될 수 없다.

Fluid Spills on Composites

일부 소유자들은 복합재 표면에 연료, 오일, 혹은 유압유가 쏟아진 것을 걱정한다. 에폭시 수지를 사용하는 현대의 복합재에서는 일반적으로 문제가 없다. 이러한 유출물이 페인트를 손상시키지 않았다면 보통 복합재 내부 구조에도 손상을 주지 않는다. 예를 들어 일부 항공기는 밀폐재를 사용하지 않아서 연료가 복합재 표면에 직접 닿는 섬유 유리 연료 탱크를 사용한다. 만약 섬유 유리 구조가 좀 저렴한 형식의 폴리에스테르 수지로 만들어졌다면 에탄올이 혼합된 오토가스(auto gas)를 사용할 때 문제가 발생할 수 있다. 폴리에스테르 수지와 에폭시 수지가 더 비싼 형식인 경우에는 auto gas, 100 octane avigation gas, 그리고 jet fuel이 사용될 수 있다.

Lightning Strike Protection

낙뢰 보호는 항공기 설계에서 중요한 고려 사항이다. 항공기가 번개에 맞으면 매우 많은 양의 에너지가 구조물로 전달된다. 범용 항공 항공기든 대형 여객기든 낙뢰 보호의 기본 원리는 동일하다. 항공기의 크기가 어떠하든 낙뢰로 인한 에너지가 넓은 표면적으로 분산되어야 한다. 이는 평방인치 당 암페어를 무해한 수준으로 낮추기 위함이다.

낙뢰가 알루미늄 비행기에 부딪히면 전기 에너지가 알루미늄 구조물을 통해 쉽게 전달된다. 문제는 에너지가 안전하게 바깥으로 전도되기 전까지 항법 장비와 연료 시스템 등등을 전기 에너지로부터 보호하는 것이다. 항공기의 외부 표면은 저항이 가장 적은 경로이다.

복합재 항공기에서 섬유 유리는 우수한 전기 절연체이다. 반면 탄소 섬유는 전기를 전도하지만 알루미늄만큼 쉽게 전기를 전도하지는 않는다. 따라서 복합재 표면의 바깥층에 추가적인 전기 전도성이 필요하다. 이를 위해 보통 미세한 금속 망(metal mesh)이 표면에 접합된다. 알루미늄 망(aluminum mesh)과 구리 망(copper mesh)이 가장 일반적으로 사용된다. 알루미늄은 섬유 유리에서, 그리고 구리는 탄소 섬유에서 사용된다.

내부 무선 안테나가 있는 복합재 항공기의 경우에는 안테나 영역의 lightning strike mesh에 "windowns"가 있어야 한다. 내부 무선 안테나는 섬유 유리 복합재에 존재할 수 있다. 왜냐하면 섬유 유리는 라디오 주파수를 투과시키지만 탄소 섬유는 그렇지 않기 때문이다.

The Future of Composites

복합재는 2차 세계대전 이후 수십 년 동안 항공기 구조 설계에서 중요한 역할을 담당해 왔다. 복합재의 설계 유연성, 내식성, 그리고 높은 강도는 더욱 혁신적인 항공기 설계를 가능하게 할 것이다. Cirrus SR-20에서 Boeing 787에 이르기까지 복합재가 항공기 제작에 활용되고 있으며 앞으로도 계속 사용될 것이다. [그림 3-17]

'PHAK(2023) > 3: Aircraft Construction' 카테고리의 다른 글

| (3) Lift and Basic Aerodynamics (0) | 2023.05.07 |

|---|---|

| (4) Major Components (0) | 2023.05.07 |

| (5) Subcomponents (0) | 2023.05.07 |

| (7) Instrumentation - Moving into the Future (0) | 2023.05.07 |

| (8) Global Positioning System (0) | 2023.05.07 |